- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:188 Autor:Site Editor veröffentlichen Zeit: 2025-08-20 Herkunft:Powered

Plastikmaschinen sind für die moderne Herstellung von wesentlicher Bedeutung und ermöglichen die Umwandlung von Rohstoffen in Produkte, die weltweit an Kraftindustrien betrieben werden. Aber wie viele Typen existieren und was macht jeden einzigartig? In diesem Beitrag tauchen wir in die verschiedenen Arten von Kunststoffmaschinen ein, einschließlich Formteile, Extrusion und Recyclingmaschinen. Jede Maschine dient einem bestimmten Zweck und spielt eine Schlüsselrolle bei der Gestaltung von Kunststoff in Elemente, die wir täglich verwenden, von Behältern bis hin zu Automobilteilen. Wir werden auch die Entwicklung von Kunststoffformprozessen abdecken und die neuesten technologischen Innovationen untersuchen, um ihre Auswirkungen auf Effizienz, Nachhaltigkeit und Produktqualität in der Kunststoffherstellung hervorzuheben.

Plastikmaschinen sind für die Umwandlung von rohen Kunststoff in nützliche Produkte von wesentlicher Bedeutung. Sie sind das Rückgrat der modernen Fertigung und machen alles von Flaschen bis hin zu Auto -Teilen. Ohne sie würden viele der Produkte, auf die wir uns jeden Tag verlassen, nicht existieren. Diese Maschinen verarbeiten eine Vielzahl von Kunststoffmaterialien wie Polyethylen, PVC und Polypropylen. Diese Kunststoffe werden üblicherweise für Verpackungen, Konstruktionen und medizinische Geräte verwendet. Plastikmaschinen spielen eine Schlüsselrolle bei der Herstellung von High-Tech-Produkten. In der Automobilindustrie hilft es beispielsweise, dauerhafte Teile zu erstellen. In der Elektronik prägt es Komponenten für Mobiltelefone. Und im Gesundheitswesen wird es zur Herstellung von Gegenständen wie medizinischem Schlauch verwendet. Jede Art von Kunststoffmaschine ist für bestimmte Prozesse ausgelegt. Egal, ob es sich um Form, Extrusion oder Recycling handelt, diese Maschinen stellen sicher, dass Kunststoffe für ihre beabsichtigte Verwendung effizient und effektiv geformt werden.

Kunststoffmaschinen sind für die Gestaltung und Umwandlung von rohen Kunststoffmaterialien in nutzbare Produkte unerlässlich. Diese Maschinen sind für bestimmte Produktionsprozesse ausgelegt, und jeder Typ spielt eine entscheidende Rolle bei der Herstellung. Im Folgenden werden wir einige der häufigsten Arten von Plastikmaschinen untersuchen, beginnend mit Injektionsleisten.

Injektionsformmaschinen werden in verschiedenen Branchen für ihre Effizienz und Präzision häufig eingesetzt. Sie arbeiten, indem sie Plastikpellets schmelzen und den geschmolzenen Kunststoff unter hohem Druck in einen Formhöhlen injizieren. Sobald der Kunststoff injiziert wurde, nimmt er die Form der Form und verfestigt sich beim Abkühlen und bildet das Endprodukt.

Kfz -Teile : Autokomponenten wie Dashboards, Stoßstangen und Innenverkleidungen.

Medizinprodukte : Präzisionsteile wie Spritzen, IV -Steckverbinder und chirurgische Werkzeuge.

Konsumgüter : Alltägliche Produkte wie Spielzeug, Flaschen und Haushaltsgeräte.

Hocheffizienz : Injektionsformteile ist ideal für die Massenproduktion. Der Prozess ermöglicht Schnellzykluszeiten und macht es zu einer kostengünstigen Lösung für große Produktvolumina.

Präzision : Injection -Formteile können mit großer Genauigkeit sehr detaillierte und komplexe Formen erzeugen, um sicherzustellen, dass die Endprodukte genaue Spezifikationen erfüllen.

Hohe Werkzeugkosten : Die anfänglichen Kosten für die Erstellung von Formen für die Injektionsformung sind relativ hoch. Dies macht es für kleine Produktionsläufe weniger wirtschaftlich.

Nicht ideal für die Produktion mit geringem Volumen : Aufgrund der hohen Werkzeug- und Einrichtungskosten ist das Injektionsformwerk nicht für Bedürfnisse mit niedrigem Volumen oder benutzerdefinierten Produktion geeignet.

Formen für das Injektionsleisten können teuer sein, insbesondere für komplexe Formen. Mit zunehmender Produktionsvolumina sinken die Kosten pro Einheit jedoch erheblich, was es zu einer kostengünstigen Lösung für die großflächige Produktion macht. Die hohe anfängliche Investitionen in die Werkzeuge können durch die Effizienz und Präzision des Prozesses wiederholt werden, insbesondere wenn sie für Hochvolumenläufe verwendet werden. Injektionsformmaschinen sind vielseitig und können eine breite Palette von Produkten in der gesamten Branche herstellen. Trotz der hohen anfänglichen Investitionen machen ihre Effizienz, Skalierbarkeit und Fähigkeit, komplizierte Details zu kreieren, sie für viele Hersteller zu einer Auswahl.

Blasformungen bewirken, indem ein beheizter Plastikparison in eine Form aufgeblasen wird. Der Plastik kühlt dann und nimmt die Form der Form an. Es gibt zwei Haupttypen von Blasformungen:

Extrusionsblasformung : Ein Rohr aus geschmolzenem Kunststoff ist extrudiert und in der Form aufgeblasen.

Injektionsblasformung : Kunststoff wird zuerst in eine Form injiziert und dann zum Endprodukt geblasen.

Flaschen : Wasser, Erfrischungsgetränk und andere Plastikflaschen.

Hohle Plastikbehälter : Tanks und andere große Behälter.

Ideal für die Massenproduktion von hohlen Objekten.

Effizienter Prozess, erzeugen wenig Materialabfälle.

Blasformungen sind dafür bekannt, materialeffizient zu sein. Der Prozess erzeugt nur sehr wenig Abfall und macht es im Vergleich zu anderen Methoden umweltfreundlicher. Dies macht es zu einer guten Wahl, um große Mengen von Plastikprodukten nachhaltig zu produzieren. Blasformmaschinen bieten eine kostengünstige Möglichkeit, Hohlprodukte in hohen Volumina herzustellen, was sie in vielen Branchen zu einer beliebten Wahl macht.

Beschreibung: Extrusionsprozess und die Arten der erstellten Produkte.

Gemeinsame Verwendungen: Pfeifen, Profile, Blätter, Filme.

Vorteile der kontinuierlichen Produktion und der materiellen Vielseitigkeit.

Zusätzlicher Kontext aus Artikel : Extrusionsmaschinen sind sehr vielseitig und werden verwendet, um eine Vielzahl von Produkten mit konsistenten Formen zu erstellen.

Kompressionsformen erfolgt durch Erhitzen von Kunststoff und dann zwischen zwei Schimmelpilzhälften. Der Kunststoff nimmt die Form der Form an, während er abkühlt und verhärtet.

Teile mit komplexen Geometrien : Formung komplizierter Konstruktionen für Teile wie Knauf und Griffe.

Automobilkomponenten : Dashboardteile, Stoßstangen und andere Autoteile.

Gerätekomponenten : Gegenstände wie Griffe oder Gehäuse für Haushaltsgeräte.

Hohe Präzision : Ideal zum Herstellen von Teilen mit detaillierten Formen.

Produktion mit geringem Volumen : Effizient, um kleinere Chargen komplexer Teile herzustellen. Kompressionsformen ist besonders effektiv für die Herstellung von Kunststoffen. Diese Kunststoffe können mit Präzision geformt werden, was sie ideal für komplizierte oder spezialisierte Teile macht. Dieser Formprozess ist perfekt für Branchen geeignet, in denen die Produktion von Präzision und niedriger Volumen wichtig ist, wie die Herstellung von Automobilen und Geräten.

Beim Rotationsformen wird Kunststoffpulver in eine Form gelegt, die dann erhitzt und gedreht wird. Die Rotation lässt den Kunststoff schmelzen und das Innere der Form beschichten und bilden einen gleichmäßigen, hohlen Teil.

Panzer : Große, langlebige Behälter für Flüssigkeiten.

Kajaks : Leichte, robuste Boote.

Lagerbehälter : Wird für die Lagerung in verschiedenen Branchen verwendet.

Materialeffizienz : Dieser Prozess schafft sehr wenig Abfall und macht ihn kostengünstig.

Produktion mit geringer Abfälle : Das Verfahren stellt sicher, dass der größte Teil des Plastiks verwendet wird und das übrig gebliebene Material minimiert.

Durch das Rotationsformen können Sie eine Anpassung ermöglichen, z. B. beim Hinzufügen von speziellen Einsätzen oder Logos. Dies macht es ideal für Unternehmen, die Produkte benötigen, die auf bestimmte Anforderungen oder Designs zugeschnitten sind. Diese Methode eignet sich hervorragend für große, hohle Produkte, bei denen Haltbarkeit und Designflexibilität wichtig sind.

Thermoformiermaschinen formen dünne Kunststoffblätter, indem sie sie weich erhitzen und dann zu Formen bilden. Dieser Vorgang ist schnell und effizient.

Einwegbehälter : Lebensmittelschalen, Tassen und Teller.

Verpackung : Blasenpackungen, Clamshells und andere Schutzverpackungen. Die Thermoformierung wird üblicherweise für Produkte verwendet, die Geschwindigkeit und Flexibilität bei der Produktion erfordern.

Kunststoffschweißmaschinen werden verwendet, um Kunststoffmaterialien zu verbinden und eine starke Bindung zu erzeugen, ohne dass Klebstoffe oder Befestigungselemente erforderlich sind. Diese Maschinen verwenden Wärme und Druck, um Teile zusammen zu verschmelzen.

Heißluftschweißen : Verwendet erhitzte Luft, um Plastikoberflächen zu weich und sich zusammenzusetzen.

Ultraschallschweißen : Verwendet hochfrequente Schwingungen zum Schmelzen und Binden von Kunststoff.

Reibungsschweißen : Erzeugt Wärme durch Reibung, um Plastikteile zu verbinden. Plastikschweißung ist wichtig, um haltbare, nahtlose Fugen in Kunststoffprodukten wie Automobilteilen oder Verpackungen zu erzeugen. Diese Maschinen sind entscheidend für die Herstellung von Produkten, für die verschiedene Kunststoffkomponenten verbinden und starke, effiziente Lösungen anbieten.

Plastikform ist ein wichtiges Herstellungsprozess, mit dem Kunststoffe zu fertigen Produkten geformt werden. Abhängig von der Art von Produkt, Material und Produktionsvolumen werden unterschiedliche Formtechniken verwendet.

Kunststoffform beinhaltet mehrere Prozesse, die jeweils bestimmte Maschinen verwenden. Diese Maschinen tragen Wärme und Druck auf, um Kunststoffmaterial in Formen zu bilden.

Beinhaltet das Injektieren geschmolzener Kunststoff in einen Schimmelpilzhöhle. Es wird zur Produktion von kleinen Teilen, wie Spielzeug, Behältern und Autokomponenten verwendet.

In diesem Prozess wird Kunststoff in eine Form aufgeblasen, um hohle Objekte wie Flaschen oder Panzer zu erzeugen. Es wird üblicherweise für die Verpackung verwendet.

Thermosettierender Kunststoff wird in eine erhitzte Form platziert und in Form komprimiert. Diese Methode ist ideal für Teile mit komplexen Designs oder Produktion mit niedrigem Volumen.

Jede Formtechnik hat ihre eigenen Stärken, abhängig von den Bedürfnissen des Projekts.

Injektionsformung : Am besten für Präzision und Produktion mit hoher Volumen.

Blowsformung : ideal für hohle Objekte wie Flaschen und Behälter.

Kompressionsformung : Ideal für komplizierte Formen oder Thermosettungsmaterialien. Berücksichtigen Sie bei der Entscheidung, welche Methode die Form, das Volumen und das Material des Produkts berücksichtigt.

Rotationsformen sind dafür bekannt, hocheffizient und umweltfreundlich zu sein. Es erzeugt nur sehr wenig Abfall und macht es ideal für große, hohle Objekte.

Extrusionsformen sind hervorragend, um lange Formen wie Rohre und Profile zu erzeugen. Es ist effizient für die kontinuierliche Produktion und hilft, Materialabfälle zu reduzieren. Sowohl Rotations- als auch Extrusionsformen sind kostengünstige Methoden für bestimmte Anwendungen und bieten eine Produktion von geringem Abfall und eine hohe Effizienz.

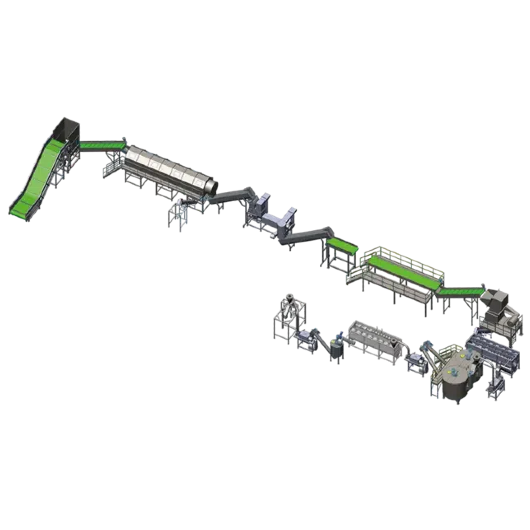

Das Plastikrecycling ist ein wichtiger Bestandteil der Verringerung von Abfällen und der Wiederverwendung von Materialien. Verschiedene Maschinen sind so konzipiert, dass Kunststoffabfälle in wiederverwendbare Formen verarbeitet werden.

Recyclingmaschinen helfen dabei, Kunststoffabfälle in neue Produkte zu verwandeln, indem sie ihn zerlegt und umgestalten. Diese Maschinen spielen eine Schlüsselrolle bei der Reduzierung von Plastikmüll und zur Erhaltung von Ressourcen.

Shredder : Shredder werden verwendet, um große Plastikstücke in kleinere Flocken zu zerlegen. Dies hilft, den Kunststoff für die weitere Verarbeitung vorzubereiten, z. B. das Reinigen und Schmelzen.

Pelletizer : Nach Abklingen wird Plastik oft geschmolzen und zu kleinen Pellets gebildet. Diese Pellets sind einfacher zu transportieren und können zur Herstellung neuer Produkte verwendet werden.

Extrusionsmaschinen : Extruder schmelzen Kunststoff und schieben sie durch eine Form, um kontinuierliche Formen wie Blätter, Rohre oder Profile zu bilden. Dieser Vorgang ist der Schlüssel, um recycelten Kunststoff in neue nutzbare Formen zu verwandeln. Diese Maschinen arbeiten im Recyclingprozess zusammen, um Produkte aus Kunststoffabfällen zu schaffen, was zu einem nachhaltigeren Fertigungszyklus beiträgt.

Kunststoffmaschinen sind entscheidend für die Umwandlung von Rohstoffen in Produkte, die wir täglich verwenden. Von der Form des Formens bis zum Recycling spielt jede Art von Maschine eine einzigartige Rolle bei der effizienten und nachhaltigen Gestaltung von Kunststoffen. Injektionsleisten, Blasenformungen, Kompressionsformen und andere Methoden tragen dazu bei, alles von Konsumgütern bis hin zu komplexen Automobilteilen zu schaffen. In der Recycling -Branche helfen Maschinen wie Shredder, Pelletizer und Extruder dazu, Plastikabfälle abzubauen, was es ermöglicht, Materialien wiederzuverwenden und die Auswirkungen auf die Umwelt zu verringern. Wenn wir verstehen, wie diese Maschinen funktionieren, können wir ihre Bedeutung im modernen Herstellungsprozess zu schätzen wissen. Mit dem Fortschritt der Technologie entwickeln sich weiterhin Kunststoffmaschinen weiter und werden effizienter und umweltfreundlicher. Die Zukunft der Kunststoffherstellung sieht vielversprechend aus, wobei Innovationen auf Nachhaltigkeit und qualitativ hochwertige Produktion abzielen.

A: Zu den Haupttypen gehören Injektionsleisten, Blasenformung, Kompressionsformung, Extrusion und Rotationsformmaschinen. Jedes ist für bestimmte Formprozesse ausgelegt, um verschiedene Kunststoffprodukte zu erstellen.

A: Injection-Formteile werden verwendet, um hochpräzise Teile in großen Mengen zu erzeugen. Gemeinsame Anwendungen umfassen Kfz -Teile, medizinische Geräte und Konsumgüter wie Spielzeug und Flaschen.

A: Blasenformeln blasen eine beheizte Plastikparison in eine Form, um hohle Produkte wie Flaschen, Panzer und Behälter zu erzeugen.

A: Recyclingmaschinen wie Shredder, Pelletizer und Extrusionsmaschinen brechen Plastikmüll ab und bilden neue Produkte, wodurch die Wiederverwendung von Plastik ermöglicht wird.

A: Rotationsform verwendet eine rotierende Form, die mit Kunststoffpulver gefüllt ist, um große, hohle Objekte mit minimalem Abfall zu erzeugen, ideal für Gegenstände wie Kajaks und Panzer.

A: Kompressionsformteile bietet eine hohe Präzision und ist für die Produktion mit niedriger Volumen wirksam, insbesondere für Teile mit komplexen Geometrien oder thermosettierenden Kunststoffen.

Inhalt ist leer!