- Alles

- Produktname

- Schlüsselwörter

- Produktmodell

- Produktübersicht

- Produktbeschreibung

- Volltextsuche

Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2026-01-28 Herkunft:Powered

Sie sind auf der Suche nach effizienten Fertigungslösungen? Einschneckenextruder bieten in verschiedenen Branchen bemerkenswerte Vorteile. Das Verständnis dieser Vorteile kann die Produktion rationalisieren und die Kosten senken. In diesem Beitrag untersuchen wir die wichtigsten Vorteile von Einschneckenextrudern und wie sie Ihren Betrieb verbessern können.

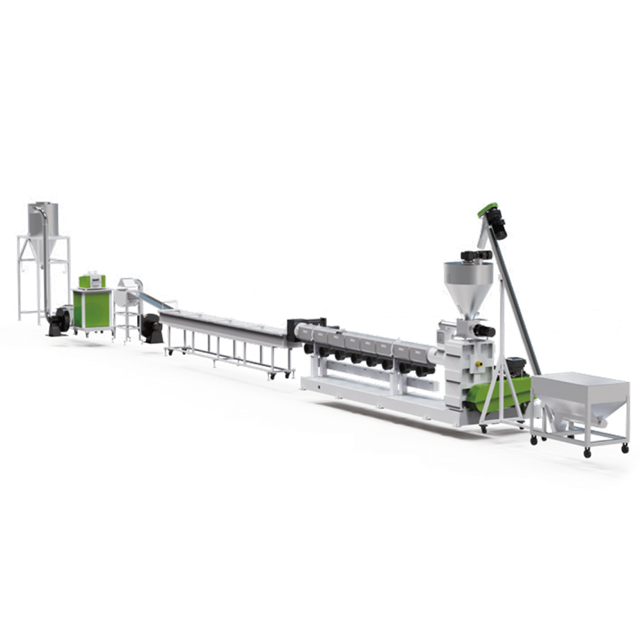

Ein Einschneckenextruder ist eine wichtige Maschine, die in verschiedenen Herstellungsprozessen eingesetzt wird. Es besteht aus einer einzelnen rotierenden Schnecke, die in einem beheizten Zylinder untergebracht ist. Während sich die Schnecke dreht, fördert, komprimiert und schmilzt sie Materialien und ermöglicht so eine kontinuierliche Formung und Umformung.

● Schraube: Die Hauptkomponente, die für die Materialbewegung und -verarbeitung verantwortlich ist.

● Zylinder: Enthält die Schnecke und bietet Heizzonen zum Schmelzen von Materialien.

● Antriebsmotor: Treibt die Schneckenrotation an und ermöglicht so die Materialbearbeitung.

● Düse: Formt das Endprodukt, während das geschmolzene Material den Extruder verlässt.

Im Gegensatz zu Doppelschneckenextrudern, die über zwei ineinandergreifende Schnecken verfügen, sind Einschneckenextruder einfacher und einfacher zu bedienen. Das Einzelschneckendesign reduziert die Komplexität und macht es ideal für einfache Anwendungen, bei denen eine konstante Leistung erforderlich ist.

Aufgrund ihrer Vielseitigkeit finden Einschneckenextruder in verschiedenen Branchen breite Anwendung. Hier sind einige Schlüsselsektoren, in denen sie eine entscheidende Rolle spielen:

Industrie | Typische Anwendungen | Produzierte Produkte |

Kunststoffe | Folienextrusion, Rohrherstellung | Kunststoffplatten, Rohre und Profile |

Lebensmittelverarbeitung | Snackproduktion, Herstellung von Tiernahrung | Frühstückszerealien, Trockenfutter |

Gummi | Gummimischung, Reifenherstellung | Gummiplatten, Dichtungen und Dichtungen |

In der Kunststoffindustrie sind Einschneckenextruder unverzichtbar für die Herstellung verschiedenster Produkte, von Verpackungsfolien bis hin zu Rohren. Sie verarbeiten Thermoplaste effizient und sorgen für einen gleichmäßigen Schmelzefluss, der den Qualitätsstandards entspricht.

In der Lebensmittelverarbeitung eignen sich diese Maschinen hervorragend für die Herstellung von Snacks und Tiernahrung. Die Möglichkeit, Temperatur und Druck zu kontrollieren, ermöglicht eine gleichbleibende Produktqualität und -textur. Einschneckenextruder erleichtern die Herstellung verschiedener Lebensmittel und passen sich problemlos an unterschiedliche Rezepturen an.

Auch die Gummiverarbeitung profitiert von Einschneckenextrudern, die eine gleichmäßige Mischung und eine präzise Kontrolle der Materialeigenschaften gewährleisten. Diese Anpassungsfähigkeit macht sie zu einer beliebten Wahl für Hersteller, die ihre Produktion rationalisieren und gleichzeitig hohe Standards beibehalten möchten.

Insgesamt sind Einschneckenextruder in vielen Branchen unverzichtbar, da sie zuverlässige Leistung und Wirtschaftlichkeit bieten. Ihre Fähigkeit, verschiedene Materialien zu verarbeiten und gleichzeitig qualitativ hochwertige Produkte herzustellen, macht sie zu einer bevorzugten Option für Hersteller weltweit.

Einschneckenextruder zeichnen sich durch ihre einfache Bauweise aus, die wesentlich zu ihrer Wirtschaftlichkeit beiträgt. Im Gegensatz zu Doppelschneckenextrudern, die über komplexe ineinandergreifende Schnecken verfügen, verfügen Einschneckenextruder über weniger bewegliche Teile. Diese Einfachheit reduziert nicht nur die anfänglichen Herstellungskosten, sondern minimiert auch die laufenden Betriebskosten.

Das Design ermöglicht eine einfachere Montage und Demontage, was Wartungsarbeiten vereinfacht. Dadurch können Einrichtungen sowohl Arbeitskosten als auch Ausfallzeiten im Zusammenhang mit Reparaturen einsparen.

Besonderheit | Einschneckenextruder | Doppelschneckenextruder |

Anschaffungskosten | Untere | Höher |

Wartungskosten | Untere | Höher |

Komplexität des Betriebs | Einfach | Komplex |

Diese Tabelle zeigt, wie sich der Einschneckenextruder in puncto Erschwinglichkeit auszeichnet und ihn zu einer attraktiven Option für Hersteller macht, die ihr Budget optimieren möchten.

Eines der herausragenden Merkmale von Einschneckenextrudern ist ihre bemerkenswerte Fähigkeit, ein breites Spektrum an Materialien zu verarbeiten. Sie können verschiedene Arten von Kunststoffen, Gummi und Lebensmitteln effizient verarbeiten und sind daher unglaublich vielseitig. Diese Anpassungsfähigkeit ist in der heutigen schnelllebigen Fertigungsumgebung von entscheidender Bedeutung, in der die Möglichkeit, zwischen verschiedenen Materialien zu wechseln, zu erheblichen Zeit- und Kosteneinsparungen führen kann.

● Kunststoffe: Einschneckenextruder sind besonders effektiv für Thermoplaste und gewährleisten einen gleichmäßigen Schmelzfluss, der strengen Qualitätsstandards entspricht. Sie können alles herstellen, von Kunststoffplatten bis hin zu komplizierten Formteilen.

● Gummi: In der Gummiindustrie eignen sich diese Extruder hervorragend zum Compoundieren und Mischen von Gummimaterialien und sorgen so für Gleichmäßigkeit und Qualität des Endprodukts. Diese Fähigkeit ist für die Herstellung von Artikeln wie Reifen und Dichtungen von entscheidender Bedeutung.

● Lebensmittel: Der Lebensmittelverarbeitungssektor profitiert stark von Einschneckenextrudern, die sich an die Herstellung einer Vielzahl von Snacks und Cerealien anpassen lassen. Die präzise Kontrolle von Temperatur und Druck ermöglicht die Herstellung von Produkten mit gewünschten Texturen und Aromen.

Diese Vielseitigkeit ermöglicht es Herstellern, problemlos zwischen verschiedenen Materialien und Anwendungen zu wechseln und so unterschiedlichen Produktionsanforderungen und Marktanforderungen gerecht zu werden.

Der Energieverbrauch ist ein entscheidender Faktor in der Fertigung, insbesondere wenn Unternehmen bestrebt sind, ihren CO2-Fußabdruck und ihre Betriebskosten zu reduzieren. Einschneckenextruder sind energieeffizient und verbrauchen im Vergleich zu Doppelschneckenextrudern weniger Strom. Diese Effizienz trägt nicht nur zur Senkung der Betriebskosten bei, sondern minimiert auch die Umweltauswirkungen der Produktion.

● Geringerer Stromverbrauch: Durch die Verwendung optimierter Designs und optimierter Verarbeitungsbedingungen arbeiten Einschneckenextruder effizient und benötigen weniger Energie, um die gleiche Leistung zu erzielen wie komplexere Maschinen.

● Kosteneinsparungen: Die Reduzierung der Energierechnungen führt im Laufe der Zeit zu erheblichen Einsparungen, sodass Hersteller ihre Ressourcen effektiver einsetzen können. Diese Energieeffizienz kann auch das Nachhaltigkeitsprofil eines Unternehmens verbessern und umweltbewusste Verbraucher ansprechen.

Bei Großbetrieben ist der Durchsatz eine wichtige Messgröße, die sich direkt auf Produktivität und Rentabilität auswirkt. Einschneckenextruder zeichnen sich durch die schnelle und effiziente Produktion großer Materialmengen aus. Ihr Design ermöglicht einen kontinuierlichen Betrieb und eignet sich daher ideal für Umgebungen mit hoher Nachfrage, in denen Zeit von entscheidender Bedeutung ist.

● Produktionskapazität: Diese Maschinen sind in der Lage, große Materialmengen in kurzer Zeit zu verarbeiten, was für die Einhaltung enger Produktionspläne unerlässlich ist.

● Effizienz: Hohe Durchsatzraten gewährleisten eine pünktliche Lieferung der Produkte, verkürzen die Vorlaufzeiten und ermöglichen es den Herstellern, schnell auf Kundenanforderungen zu reagieren. Diese Fähigkeit ist besonders in Branchen von Vorteil, in denen Geschwindigkeit und Zuverlässigkeit von entscheidender Bedeutung sind.

Einschneckenextruder zeichnen sich durch benutzerfreundliche Designs aus, die den Betrieb und die Wartung vereinfachen. Bediener können den Umgang mit diesen Maschinen schnell erlernen, was die Einarbeitungszeit und die damit verbundenen Kosten reduziert. Die intuitiven Bedienelemente und das übersichtliche Layout erleichtern dem Personal die effektive Verwaltung von Abläufen.

● Benutzerfreundliches Design: Durch die Einfachheit des Maschinendesigns können sich Bediener auf die Produktion konzentrieren und müssen sich nicht mit der Fehlerbehebung komplexer Systeme befassen. Diese Benutzerfreundlichkeit steigert die Gesamtproduktivität.

● Wartungsvorteile: Weniger Komponenten bedeuten, dass weniger häufige Reparaturen und Wartungsarbeiten erforderlich sind. Dieser Vorteil ist entscheidend für die Minimierung von Ausfallzeiten und stellt sicher, dass Produktionslinien reibungslos und effizient laufen.

Einheitlichkeit ist in der Produktion von entscheidender Bedeutung, insbesondere in Branchen, in denen die Produktqualität von größter Bedeutung ist. Einschneckenextruder sorgen für eine gleichbleibende Ausgabequalität und stellen sicher, dass jede Charge den erforderlichen Standards entspricht. Diese Zuverlässigkeit ist entscheidend für die Aufrechterhaltung der Kundenzufriedenheit und des Vertrauens.

● Bedeutung der Einheitlichkeit: Konsistente Ergebnisse schaffen Vertrauen bei den Kunden und helfen Herstellern, ihren Ruf auf wettbewerbsintensiven Märkten zu wahren.

● Konstanz erreichen: Kontrollierte Verarbeitungsbedingungen wie Temperatur und Druck tragen zu einer gleichmäßigen Qualität bei. Diese Fähigkeit, über einen längeren Zeitraum zuverlässige Produkte herzustellen, ist ein erheblicher Vorteil für Hersteller.

Flexibilität ist ein entscheidender Vorteil von Einschneckenextrudern. Sie können die Produktion je nach Marktnachfrage problemlos vergrößern oder verkleinern. Diese Anpassungsfähigkeit ermöglicht es Herstellern, schnell auf Änderungen im Auftragsvolumen zu reagieren, ohne nennenswerte Investitionen in neue Ausrüstung zu tätigen.

● Produktionsskalierung: Das Design von Einschneckenextrudern ermöglicht es Herstellern, die Produktionsmengen an unterschiedliche Anforderungen anzupassen, was die Verwaltung von Produktionsplänen erleichtert.

● Marktreaktionsfähigkeit: Eine schnelle Anpassung an Marktschwankungen stellt sicher, dass Hersteller Chancen nutzen und wettbewerbsfähig bleiben können. Diese Skalierbarkeit ist besonders wertvoll in Branchen, die durch schnelle Veränderungen der Verbraucherpräferenzen gekennzeichnet sind.

Einschneckenextruder werden seit langem in verschiedenen Branchen erfolgreich eingesetzt. Ihre Zuverlässigkeit wurde durch zahlreiche Fallstudien nachgewiesen, die ihre Wirksamkeit in verschiedenen Umgebungen belegen.

● Historische Zuverlässigkeit: Diese Maschinen sind seit Jahrzehnten im Einsatz und haben sich in Fertigungsprozessen bewährt. Viele Unternehmen haben sich auf Einschneckenextruder verlassen, um hohe Produktionsstandards aufrechtzuerhalten.

● Erfolgreiche Implementierungen: Beispiele für Unternehmen, die von dieser Technologie profitieren, finden sich in Branchen von der Kunststoffverarbeitung bis zur Lebensmittelverarbeitung. Diese Erfolgsgeschichten unterstreichen die Vielseitigkeit und Effektivität von Einschneckenextrudern in realen Anwendungen.

Hersteller können Einschneckenextruder an spezifische Produktionsanforderungen anpassen. Diese Flexibilität ermöglicht maßgeschneiderte Lösungen, die auf einzigartige Branchenherausforderungen reagieren.

● Maßgeschneiderte Ausrüstung: Die Anpassung von Designs an bestimmte Anwendungen gewährleistet optimale Leistung. Die kundenspezifische Anpassung kann Änderungen am Schneckendesign, der Zylinderlänge und den Heizzonen umfassen.

● Branchenspezifische Anforderungen: Durch das Angebot anpassbarer Optionen können Hersteller sicherstellen, dass ihre Extruder die genauen Anforderungen ihrer Produktionsprozesse erfüllen und so die Effizienz und Produktqualität verbessern.

Aufgrund dieser umfassenden Vorteile sind Einschneckenextruder nach wie vor die bevorzugte Wahl für Hersteller, die ihre Effizienz steigern, Kosten senken und hohe Produktionsstandards aufrechterhalten möchten.

Einschneckenextruder glänzen in bestimmten Situationen, insbesondere bei der Verarbeitung bestimmter Materialien. Sie eignen sich besonders gut für die Verarbeitung von Thermoplasten wie Polyethylen und Polypropylen. Diese Materialien fließen leicht und können in einem einzigen Schneckenaufbau gleichmäßig geschmolzen und geformt werden.

Materialtyp | Eigenschaften | Anwendungsbeispiele |

Thermoplaste | Leicht zu schmelzen und zu verarbeiten | Verpackungsfolien, Behälter |

Gummi | Erfordert gleichmäßiges Mischen | Reifen, Dichtungen |

Lebensmittel | Erfordert eine sorgfältige Temperaturkontrolle | Snacks, Tiernahrung |

In diesen Fällen sorgen Einschneckenextruder für eine effiziente Verarbeitung und eine qualitativ hochwertige Ausgabe. Sie eignen sich weniger für Materialien, die umfangreiches Mischen oder komplexe Formulierungen erfordern, wo Doppelschneckenextruder möglicherweise effektiver sind.

Bei der Bewertung von Geräten ist das Budget immer ein entscheidender Faktor. Einschneckenextruder haben im Vergleich zu Doppelschneckenmodellen in der Regel geringere Anschaffungskosten. Diese Erschwinglichkeit macht sie für viele Unternehmen zu einer attraktiven Option, insbesondere für Start-ups oder Unternehmen mit begrenztem Kapital.

Besonderheit | Einschneckenextruder | Doppelschneckenextruder |

Anschaffungskosten | Untere | Höher |

Instandhaltungskosten | Im Allgemeinen niedriger | Höher |

Energieverbrauch | Effizienter | Weniger effizient |

Neben dem geringeren Anschaffungspreis führen Einschneckenextruder oft zu langfristigen Einsparungen. Ihre Energieeffizienz und der geringere Wartungsbedarf tragen im Laufe der Zeit zu einer besseren Kapitalrendite (ROI) bei. Unternehmen können Ressourcen effektiver zuweisen und so in andere Geschäftsbereiche reinvestieren.

Eine hohe Leistung ist für viele Hersteller eine entscheidende Anforderung. Einschneckenextruder zeichnen sich in Szenarien aus, in denen eine gleichmäßige und schnelle Produktion erforderlich ist. Ihr Design ermöglicht einen kontinuierlichen Betrieb, der für die Bewältigung großer Anforderungen unerlässlich ist.

Bei Produktwechseln bieten Einschneckenextruder Flexibilität. Sie können schnell und ohne große Ausfallzeiten an unterschiedliche Produkte angepasst werden. Diese Anpassungsfähigkeit ist in Branchen von entscheidender Bedeutung, in denen sich Markttrends schnell ändern und Hersteller schnell reagieren müssen.

● Schnelle Umrüstung: Einschneckenextruder können mit minimalen Anpassungen zwischen Materialien oder Produkttypen wechseln.

● Konsistente Ausgabe: Sie sorgen für hohe Durchsatzraten und stellen so sicher, dass Produktionsziele ohne Qualitätseinbußen erreicht werden.

In Umgebungen, in denen Geschwindigkeit und Anpassungsfähigkeit entscheidend sind, bieten Einschneckenextruder die notwendigen Funktionen, um einen reibungslosen Betrieb zu gewährleisten.

Jüngste Innovationen im Design von Einschneckenextrudern haben deren Leistung erheblich verbessert. Merkmale wie gerillte Einzugszonen und Barriereschnecken haben die Art und Weise, wie Materialien verarbeitet werden, verändert.

● Verbesserte Materialzuführung: Gerillte Zuführungszonen vergrößern die Oberfläche für den Materialeintritt und ermöglichen so eine bessere Zuführung und geringere Reibung.

● Verbesserte Schmelzeffizienz: Das Design fördert ein gleichmäßigeres Schmelzen, was für die Erzielung einer gleichbleibenden Produktqualität von entscheidender Bedeutung ist.

Barriereschnecken hingegen tragen dazu bei, den Materialfluss besser zu steuern. Sie bilden eine Barriere, die einen Rückfluss verhindert und dafür sorgt, dass das Material vor dem Austritt aus der Form ausreichend komprimiert und geschmolzen wird. Besonders vorteilhaft ist diese Innovation bei der Verarbeitung unterschiedlicher Materialien, auch mit unterschiedlicher Viskosität.

Moderne Einschneckenextruder verfügen mittlerweile über fortschrittliche Steuerungsmechanismen, wie zum Beispiel Servoantriebe. Diese Systeme ermöglichen eine präzise Drehzahl- und Drehmomentsteuerung, was sich direkt auf die Produktionsqualität und -effizienz auswirkt.

● Präzisionssteuerung: Servoantriebe ermöglichen Echtzeitanpassungen der Schneckengeschwindigkeit und sorgen so für optimale Verarbeitungsbedingungen für verschiedene Materialien.

● Erhöhte Effizienz: Durch die Aufrechterhaltung eines konstanten Drehmoments reduzieren diese Antriebe den Energieverbrauch und erhöhen den Gesamtdurchsatz.

Die Integration dieser Steuerungssysteme ermöglicht es Herstellern, ihre Prozesse zu optimieren, was zu qualitativ hochwertigeren Ergebnissen und weniger Abfall führt.

Die kompakte Bauweise moderner Einschneckenextruder erleichtert die Integration in bestehende Produktionssysteme. Durch ihre geringere Stellfläche passen sie in engere Räume und sind somit für verschiedene Fertigungsumgebungen geeignet.

Besonderheit | Vorteile |

Niedrige Vibrationswerte | Reduziert den Maschinenverschleiß und verbessert den Bedienerkomfort. |

Reduzierter Geräuschpegel | Schafft eine angenehmere Arbeitsumgebung und steigert die Produktivität. |

Diese Designverbesserungen vereinfachen nicht nur die Installation, sondern tragen auch zur Gesamtbetriebseffizienz bei. Durch die Minimierung von Vibrationen und Lärm können Hersteller eine angenehmere Atmosphäre für ihre Mitarbeiter schaffen und so letztendlich die Produktivität und Arbeitsmoral steigern.

Die Integration dieser Fortschritte in Produktionslinien stellt sicher, dass Unternehmen wettbewerbsfähig bleiben und sich effektiver an veränderte Branchenanforderungen anpassen können.

Einschneckenextruder bieten zahlreiche Vorteile, darunter Einfachheit, Kosteneffizienz und Vielseitigkeit bei der Materialverarbeitung. Aufgrund ihrer Energieeffizienz und hohen Durchsatzraten eignen sie sich ideal für moderne Fertigungsanforderungen. Unternehmen wie Jwell bieten innovative Lösungen, die eine gleichbleibende Ausgabequalität und Skalierbarkeit gewährleisten. Unternehmen sollten die Einschneckenextruder von Jwell in Betracht ziehen , um ihre Produktionseffizienz zu steigern und die Marktanforderungen effektiv zu erfüllen.

A: Ein Einschneckenextruder ist eine Maschine, mit der Materialien wie Kunststoffe und Gummi verarbeitet werden, indem sie durch eine rotierende Schnecke geschmolzen und geformt werden.

A: Zu den Vorteilen zählen Wirtschaftlichkeit, Energieeffizienz und Vielseitigkeit bei der Verarbeitung verschiedenster Materialien.

A: Ein Einschneckenextruder hat ein einfacheres Design mit einer Schnecke, während ein Doppelschneckenextruder über zwei ineinandergreifende Schnecken für komplexeres Mischen verfügt.

A: Unternehmen sollten sich aufgrund der einfachen Bedienung, der geringeren Wartungskosten und der hohen Durchsatzraten für einen Einschneckenextruder entscheiden.

A: Ein Einschneckenextruder kann verschiedene Produkte herstellen, darunter Kunststoffplatten, Lebensmittel und Gummikomponenten.

A: Zu den üblichen Schritten zur Fehlerbehebung gehören die Überprüfung auf Verstopfungen, die Sicherstellung der richtigen Temperatureinstellungen und die Prüfung der Schraube auf Verschleiß.